Pūšanas formēšana, kas pazīstama arī kā doba pūšanas formēšana, ir strauji attīstās plastmasas apstrādes metode.Otrā pasaules kara laikā zema blīvuma polietilēna flakonu ražošanai sāka izmantot pūšamo formēšanas procesu.1950. gadu beigās, kad tika radīts augsta blīvuma polietilēns un attīstījās pūšanas formēšanas mašīnas, plaši tika izmantota pūšanas formēšanas tehnoloģija.Dobu tvertņu tilpums var sasniegt tūkstošiem litru, un dažās ražotnēs ir pieņemta datora vadība.Izpūšanai piemērotā plastmasa ir polietilēns, polivinilhlorīds, polipropilēns, poliesteris utt. Iegūtie dobie konteineri tiek plaši izmantoti kā rūpnieciskā iepakojuma konteineri.Saskaņā ar parison ražošanas metodi, izpūšanas formēšanu var iedalīt ekstrūzijas izpūšanas formēšanā un iesmidzināšanas izpūšanas formēšanā.Jaunizstrādātie ir daudzslāņu pūšanas formēšana un stiepes pūšanas formēšana.

Iesmidzināšanas stiepes pūšanas formēšana

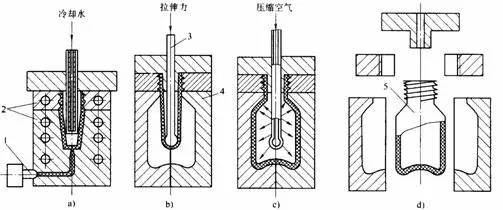

Pašlaik iesmidzināšanas stiepes pūšanas formēšanas tehnoloģija tiek izmantota plašāk nekā iesmidzināšanas pūšanas formēšana.Šī izpūšanas metode ir arī iesmidzināšanas pūšanas formēšana, taču tā tikai palielina aksiālo spriegumu, atvieglojot pūšanas formēšanu un samazinot enerģijas patēriņu.Produktu apjoms, ko var apstrādāt ar iesmidzināšanas vilkšanu un pūšanu, ir lielāks nekā ar injekcijas pūšanu.Pūšamās tvertnes tilpums ir 0,2-20L, un tā darba process ir šāds:

1. Inžekcijas formēšanas princips ir tāds pats kā parastajai iesmidzināšanai.

2. Pēc tam ieslēdziet to sildīšanas un temperatūras regulēšanas procesā, lai tas kļūtu mīksts.

3. Pagriezieties uz vilkšanas pūšanas staciju un aizveriet veidni.Kodolā esošais stumšanas stienis izstiepj papīru pa aksiālo virzienu, vienlaikus pūšot gaisu, lai tas būtu tuvu veidnes sienai un atdzesētu.

4. Pārvietojiet uz demontāžas staciju, lai ņemtu daļas

Piezīme - vilkšanas - pūšanas process:

Iesmidzināšanas veidne → sildīšanas tvertne → aizvēršana, vilkšana un pūšana → dzesēšana un detaļu noņemšana

Iesmidzināšanas, zīmēšanas un pūšanas mehāniskās struktūras shematiskā diagramma

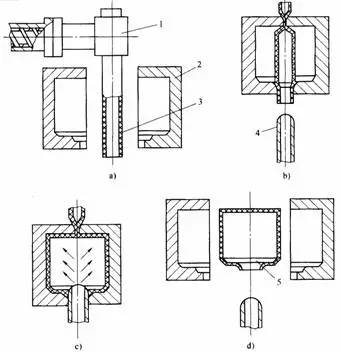

Ekstrūzijas pūšanas formēšana

Ekstrūzijas izpūšanas formēšana ir viena no visplašāk izmantotajām pūšanas formēšanas metodēm.Tās apstrādes klāsts ir ļoti plašs, sākot no maziem produktiem līdz lieliem konteineriem un auto detaļām, kosmosa ķīmijas produktiem utt. Apstrādes process ir šāds:

1. Pirmkārt, izkausējiet un samaisiet gumiju, un kausējums nonāk mašīnas galviņā, lai kļūtu par cauruļveida zaru.

2. Kad veidne sasniedz iepriekš noteikto garumu, izpūšanas veidni aizver un veidni nostiprina starp abām veidnes pusēm.

3. Izpūtiet gaisu, izpūtiet gaisu veidnē, izpūtiet to, lai tas būtu tuvu veidnes dobumam formēšanai.

4. Dzesēšanas produkti

5. Atveriet veidni un izņemiet sacietējušos izstrādājumus.

Ekstrūzijas pūšanas formēšanas process:

Kausēšana → presēšana → veidņu aizvēršana un izpūšana → veidņu atvēršana un detaļu noņemšana

Ekstrūzijas pūšanas formēšanas principa shematiskā diagramma

(1 - ekstrūdera galva; 2 - pūšanas veidne; 3 - veidne; 4 - saspiestā gaisa pūšanas caurule; 5 - plastmasas detaļas)

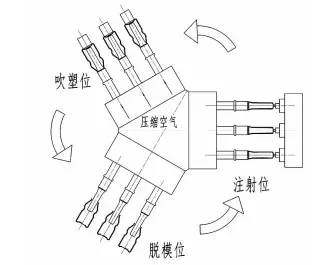

Iesmidzināšanas pūšanas formēšana

Iesmidzināšanas pūšanas formēšana ir liešanas metode, kas apvieno iesmidzināšanas un pūšanas formēšanas īpašības.Pašlaik to galvenokārt izmanto dzērienu pudelēm, zāļu pudelēm un dažām mazām konstrukcijas daļām ar augstu pūšanas precizitāti.

1. Inžekcijas formēšanas stacijā vispirms tiek ievadīts pelējuma embrijs, un apstrādes metode ir tāda pati kā parastajai iesmidzināšanas formēšanai.

2. Pēc iesmidzināšanas veidnes atvēršanas serde un cilindrs pārvietojas uz pūšanas formēšanas staciju.

3. Sersis ievieto veidni starp pūšanas formēšanas veidnēm un aizver veidni.Pēc tam saspiestais gaiss caur serdeņa vidu tiek iepūsts traukā, un pēc tam tas tiek izpūsts, lai tas būtu tuvu veidnes sienai, un atdzesē.

4. Kad veidne ir atvērta, serde tiek pārnesta uz izņemšanas staciju.Pēc pūšanas formēšanas daļas izņemšanas serde tiek pārvietota uz iesmidzināšanas staciju cirkulācijai.

Injekcijas pūtēja darba process:

Izpūšanas formēšana → iesmidzināšanas veidnes atvēršana līdz plēves pūšanas stacijai → veidnes aizvēršana, izpūšana un dzesēšana → rotācija uz demontāžas staciju, lai ņemtu daļas → veidnes

Inžekcijas pūšanas formēšanas principa shematiskā diagramma

Iesmidzināšanas pūšanas formēšanas priekšrocības un trūkumi:

priekšrocība

Produktam ir salīdzinoši augsta izturība un augsta precizitāte.Tvertnei nav savienojuma un nav nepieciešams remonts.Izpūšamo daļu caurspīdīgums un virsmas apdare ir laba.To galvenokārt izmanto cietiem plastmasas traukiem un platiem traukiem.

trūkums

Iekārtas aprīkojuma izmaksas ir ļoti augstas, un enerģijas patēriņš ir liels.Parasti var veidot tikai mazus traukus (mazākus par 500 ml).Ir grūti veidot konteinerus ar sarežģītām formām un elipsveida izstrādājumiem.

Neatkarīgi no tā, vai tā ir iesmidzināšanas izpūšanas formēšana, iesmidzināšanas izpūšanas formēšana, ekstrūzijas izpūšanas formēšana, tā ir sadalīta vienreizējās formēšanas un divreizējās formēšanas procesā.Vienreizējam formēšanas procesam ir augsta automatizācija, augsta precizitāte saspiešanas un indeksēšanas sistēmai, kā arī augstas aprīkojuma izmaksas.Parasti lielākā daļa ražotāju izmanto divkāršās formēšanas metodi, t.i., veidni vispirms veido ar iesmidzināšanas vai ekstrūzijas palīdzību un pēc tam ievieto to citā iekārtā (injekcijas pūšanas mašīnā vai iesmidzināšanas vilkšanas mašīnā), lai izpūstu gatavo produktu ar augstu temperatūru. ražošanas efektivitāte.

Izsūtīšanas laiks: 22.03.2023